Наполнители для филаментов для 3Д печати и их свойства

Для многих инженерных задач полимеры часто модифицируют, путем добавления различных аддитивов. Филаменты так же можно наполнять различными наполнителями и модифицировать аддитивами, чтобы сделать их более подходящими для сложных задач, когда свойства стандартного полимера не совсем подходят. Давайте рассмотрим какие добавки и аддитивы существуют и как они влияют на свойства не только готовой модели но и режимов печати.

Условно, все что можно добавить в филамент можно разделить на 3 группы:

- Добавки которые усиливают текущие свойства полимера

- Добавки которые добавляют свойства в полимер

- Добавки, которые модифицируют свойства полимера, делая его дргуим по отношению к первоначальной форме.

Все эти аддитивы и наполнители добавляются в процессе экструзии филаментов, таким образом. Да, ничего нового с химической точки зрения не происходит, за исключением некоторых структурных изменений в случае с группой аддитивов, которые меняют сами свойства полимера. Самое главное в технологическом процессе здесь — получить правильную смесь полимера и аддитива. Тогда все новые совйства будут раскрыты в полном объеме. Для этого существуют специальные экструдеры, чаще, это двушнековые линии которые работают в первую очередь как смесители. А на выходе такой работы мы получаем новую гранулу, из которой после производится филамент. Некоторые аддитивы можно добавлять прямо в процессе производства филамента. Но эти тонкости выходят за рамки этой статьи, так что давайте перейдем к самим аддитивам.

Итак, выше, мы условно разбили аддитивы на группы. Давайте посмотрим, какие же бывают доавки в каждой группе и как они влияют на свойства полимеров.

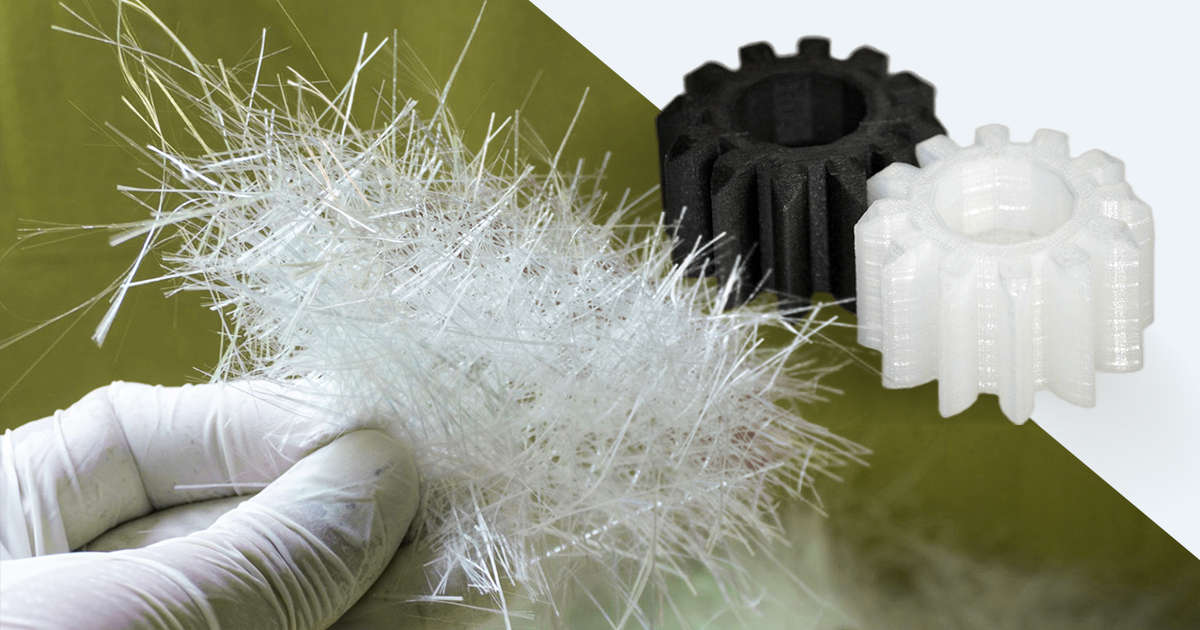

К первой группе чаще относятся твердые волокна, роль которых — это усиление полимера, а как следствие, более высокие прочностные характеристики напечатанной модели. Волокна — это чаще наполнители из стекловолокна, углеволокна или других волокон. Они могут добавляться для увеличения прочности и жесткости печатных изделий. Они также могут улучшить стойкость к разрыву (углеволокно), износу (тефлон) и улучшение ударопрочных характеристик (стеклонаполнитель). Редко когда применяются одновременно несколько типов волокон, так как любое волокно влияет сразу на несколько прочностных характеристик. В зависимости от характеристик самого волокна, например размер частиц, мы можем варьировать показатели физических величин. Но для 3Д печати у нас достаточно жесткие ограничения, связанные в первую очередь с размером слоя, при выставлении параметров печати. Отсюда, честно говоря, мы имеем достаточно ограниченные показатели увеличения прочностных показателей. Однако это не мешает производить такие филаменты, так как существует огромный спектр задач, которые не решают обычные филаменты, а наполненные углеволокном, например, решают с избытком. Стоит отметить, что подобные добавки обычно плохо сказываются принтеры, что приводит к частому смену сопла, и дополнительному обслуживанию принтера. Что касается температурных характеристик, то тут изменения конечно есть, но они не критичны. Если ваш принтер может печатать обычным нейлоном, то и наполненным углеволокном сможет и подавно.

В качестве примеров нестандартных или необычных наполнителей можно сказать о целюллозе, что даст филаменту вид дерева. Физические характеристики плавда при этом немного стардают, целлюлоза не имеет как такового усиливающего эффекта, но пложительно влияет на усадку, делая ее меньше, а так же улучшает адгезию.

Еще в качестве примера хотелось бы рассказать о нано-алмазе. Данный аддитив может быть как абразивом, если фракция частиц больше 4 микрон, и иметь абсолютно противоположные свойства, если фракция меньше 4 микрон. Более того частички алмаза улучшают механические свойства, такие как модуль прочности, делая материал более выносливым к нагрузкам. Plexiwire использовали такой аддитив в производстве своих филаментов, и планирует возобновить и расширить данную линейку в будущем.

Переходя ко второй группе аддитивов, хочется отметить, что здесь будет идти речь о специфических свойствах, которые не относятся к прямым свойствам полимера, но необходимые для решения специфических задач, где чистый полимер не работает. Подобных добавок огромное множество. Вот некоторые часто используемые примеры:

- Металлические частицы: Добавление металлических частиц, таких как алюминий или нержавеющая сталь, может придать печатным изделиям металлический вид и свойства, такие как теплопроводность или магнитные свойства.

- Ультрафиолетовые (УФ) стабилизаторы: УФ стабилизаторы добавляются для повышения стойкости печатных изделий к воздействию ультрафиолетового излучения, предотвращая их выцветание и деградацию на солнце.

- Смазочные добавки: Добавление смазочных добавок, таких как полиэтиленовые или политетрафторэтиленовые (PTFE) частицы, может улучшить скольжение и снизить трение в печатных изделиях.

- Сверхзвуковые аддитивы: Эти аддитивы используются для ускорения скорости печати, позволяя более быстро перемещать печатную головку по осям X, Y и Z.

- Антимикробные добавки: Добавление антимикробных агентов может предотвратить рост бактерий и грибков на печатных изделиях, что полезно для медицинских и других приложений, где гигиена играет важную роль.

А так же добавки, не дающие полимеру гореть, придающие ему запах, токопроводящтие добавки, прочее. Действительно перечень таких аддитивов огромен, и зачастую, они отлично работают с широким рядом полимеров.

Третяя группа самая сложная, ведь задача подобных аддитивов непосредственное изменение свойст полимера. К таким аддитивам относятся добавки, которые могут сделать из твердого полимера мягкий, или наоборот, изменить структуру с кристаллической на аморфную, добавки, которые могут уменьшить или вообще убрать влагопоглащение.

Самым известным примером в 3Д печати есть PETG, где основным материалом есть полиэтилентертофталат (ПЕТ) а модификатором является гликоль. Данный модификатор меняет кристаллическую структуру ПЕТ на аморфную, тем самым меняя свойства полимера. Еще в качестве примера хотелось бы сказать о ABS+ — это классический пример для данной группы аддитивов, когда аддитив вводиться непосредственно в процессе производства филамента.